Hightech für alle! Unter diesem Motto baut der Werk.Stadt.Laden. in Dresden Löbtau einen eigenen LaserCutter. Und das mit der Maßgabe, diese Technik Privatpersonen zum Unkostenpreis zu Verfügung zu stellen. Das Projekt wird von zahlreichen Helfer_innen sowie der Fakultät für Gestaltung der HTW Dresden, dem Verbund offener Werkstätten und dem Werkstadtpiraten e.V. ehrenamtlich verwirklicht. Zur Finanzierung der Bauteile sammelte die Gruppe per Crowdfunding auf startnext ca. 6000,- €.

Nach der erfolgreichen Finanzierung beschloss die Laserbaugruppe jedoch, nicht gleich blind drauf los-, sondern mit dem Besuch anderer LaserCutter-Bauprojekte auf das Erfahrungswissen der Selbstmach-Szene aufzubauen. Unter dem Titel “Laserbau_Klassenfahrt” machten sich Bastian Löhrer, Robert Mißbach, Markus Haverkamp und Matthias Röder auf, dass mit der praktischen Umsetzung gewonnene, aber hinter den Werkstatttüren und in den Köpfen der Macher verborgene Erfahrungswissen um den Bau eines LaserCutters aufzutun, einzusammeln und festzuhalten. Dieser Bericht schildert von den Erlebnissen und Erkenntnissen dieser Bildungsreise und ist die erste weiterer kostenfreier Veröffentlichungen zum Thema. Ziel ist es, mit Hilfe einer ausführlichen Dokumentation den Bau auch für EUCH einfacher zu gestalten. Denn auch aus den Fehlern anderer kann man lernen…

Hintergrund: Selbstbau, bzw. DIY hat heutzutage eine Qualität erreicht, die sich radikal vom klassischen Heimwerken unterscheidet. HighTech aus dem Hobbykeller ist dabei keine Seltenheit mehr und wird mit Hilfe moderner Kommunikationsmedien weltweit reproduziert. Ein Beispiel ist der Selbstbau von sogenannten Laser-Cuttern, bei denen ein Laser-Strahl computergesteuert filigranste Formen aus unterschiedlichsten Materialien schneidet, oder besser gesagt brennt. Wer sich darunter noch nicht viel vorstellen kann, erinnert sich vielleicht an die Szene einer etwas unkonventionellen Verwendung so eines Gerätes, bei James Bond Goldfinger – Also in etwa so, nur ohne Super-Schurken. Auch in Deutschland finden sich Selbstbauprojekte, umgesetzt sowohl von Privatpersonen, als auch offenen Werkstätten und FabLabs (fabrication laboratory, offene HighTech-Werkstatt). Einen Laser nach Anleitung mit kompletter BOM (Bill of Materials) zu bauen klingt für einen erfahrenen Maker (Akteuer der neuen DIY-Kultur), erstmal gar nicht so schwer. Wie so oft, liegt aber auch hier der Teufel im Detail und ein erfolgreicher Zusammenbau garantiert noch nicht fehlerfreie Funktion! Meist beansprucht sogar gerade das debugging, also das Finden und Beheben von Fehlfunktionen, mindestens genauso viel, oder gar wesentlich mehr Zeit, als der eigentliche Bauprozess. Glücklicherweise steht man in einer vernetzten Welt nicht ganz alleine da und es gibt genug Irre da draußen, die selbes vor und andere die es tatsächlich schon umgesetzt haben.

Vor der Reise

Als wir beschlossen einen Laser zu bauen, wussten wir nicht mehr, als dass es mit der im Netz vorhandenen Informationen und den im Team versammelten Fachkompetenzen (u.a. Elektrotechnik, Programmierung, Maschinenbau und Design) wohl möglich sein sollte. Diese Grundlage reichte uns, um im Internet nach Geld zu betteln. Nun hatten wir zwar tatsächlich schlagartig knapp 6000€ akquiriert, aber leider immer noch keine Antwort darauf, was und wie nun gebaut wird.

Im Weltweiten Netz finden sich immerhin eine ganze Reihe von Lasercutter-Selbstbau- und Umbau-Projekten. Diverse Recherchen unsererseits, brachten allerdings auch diverse Ergebnisse. Ergebnisse, die alle mehr oder weniger gut klingen, alle ihre Vor- und Nachteile haben, aber sich kaum einschätzen lassen, weil auch hier die Details entscheiden, welche in den meisten Fällen kaum bis gar nicht beschrieben sind. Immerhin gelang es uns die Wahl der Möglichkeiten einen Lasercutter selber zu bauen, auf drei Optionen zu reduzieren. Folgende Vor- und Nachteile brachten uns zu dieser Auswahl:

Der Buildlog Laser

PRO: günstig (ca. 1000€ bis 1500€), gut dokumentiert, oft gebaut

CONTRA: Arbeitsfläche kleiner als Lasersaur (30cm x 50cm), Community vorrangig in USA, Stückliste nicht metrisch vorhanden

Der Lasersaur

PRO: sehr gut dokumentiert, oft nachgebaut, aktive Communnity, grosse Arbeitsfläche(170cm x 117cm), durch die Größe sind hohe Laserleistungen möglich (100 Watt) was auch die Bearbeitung stärkerer Materialien zulässt, Stückliste für Europa vorhanden

CONTRA: teuer (ca. 6000€), standardmäßig nicht fürs Gravieren ausgelegt (Gravieren noch in der Entwicklung)

Der Umbau eines von HPC Laser LTD importierten Billig-Lasers aus China

PRO: wenig Arbeit, günstig (1300€ plus 100€ Umbau)

CONTRA: wenig dokumentiert, sehr klein (Arbeitsfläche 30cm x 20cm), Umbau der Elektronik nötig (eingebaute Elektronik ist schlecht und nur mit gelieferter Software zu betreiben) → Umbau auf Laos-Laser

Die an dieser Stelle aufgeführten Informationen stammen ausschließlich aus der bis dahin geführten Webrecherche und genügten uns nicht für eine definitive Entscheidung. Wir beschlossen also, alle drei Optionen im sogenannten Real Life zu begutachten, die jeweiligen Erbauer_innen mit unseren akribisch bis ins letzte Detail formulierten Fragen den letzten Nerv zu rauben, um dann am Objekt zu entscheiden, für welche Variante wir nun unser teuer erworbenes Geld verwenden werden. Damit flog der erste Kandidat schon aus dem rennen, denn wir konnten auf der schnelle niemanden in ca. 1000 km Umkreis um Dresden finden, der einen Buildlog-Laser schon nachgebaut hat.

Während der Reise

Über das Netzwerk des Verbundes Offener Werkstätten e.V. konnten wir fertig gestellte Laserbau-Projekte für Option 2 und 3 ausfindig machen und baten bei den Macher_innen um Audienz über die Ostertage. Folgende zwei Stationen lagen daraufhin auf unserer Reiseroute:

Dingfabrik Köln

(Nachbau des Lasersaur von Notd Labs. Finanziert und Eigentum des Vereins)

Angehörige des FabLab St. Pauli

(Umbau eines aus China importierten Gerätes. Finanziert und im privaten Besitz zweier Menschen aus dem FabLab)

Am Abend vor der Abfahrt, bedankten wir uns mit einer großen LASER-GALA bei allen Crowdfunder_Innen und tanzten ausgelassen um einen ausgeliehenen Laser der Firma Hagemann Laser. Welcher uns zudem dazu befähigte, ausgefallene Mitbringsel für unsere Gastgeber herzustellen. Am morgen darauf, am 29. März 2013 ca. 12 Uhr, ging es dann auf nach Köln. Als Vehikel benutzten wir einen VW-Sharan eines Städtischen Piraten, ausgeliehen über die Car-Sharing-Plattform Tamyca.de – was man preis-leistungstechnisch für solche Ausfahrten schon mal machen kann.

KÖLN: Wir erreichten die Dingfabrik in Köln Deutz gegen 18 Uhr, wo uns Felix und Norbert herzlich begrüßten. Unser gelasertes Mitbringsel, die Buchstabenschallplattenuhr erwies sich als gut überlegter Schachzug, denn Felix rief Norbert zu: ”Schau, sie haben uns etwas mitgebracht, jetzt sind wir gezwungen uns mit ihnen zu beschäftigen” Nach einem ersten lockeren Austausch, ging es gleich zu Sache, dem Lasersaur! Zuerst führten wir mit den zwei Erbauern ein ausführliches Interview bis ca. 20 Uhr und im Anschluss wurde uns der Laser in Aktion vorgeführt. Währendessen wurde es um uns herum immer voller und die Dingfabrik füllte sich mit, für einen Osterfreitag, erstaunlich vielen Menschen, die alle an dem ein oder anderen Stück werkeln wollten. Wir nutzten die Gelegenheit ein paar interessante Gespräche zu führen und auch die anderen Bereiche der Dingfabrik etwas besser kennen zu lernen. So spannend diese Einsichten auch waren, bewegte uns das wachsende Hungergefühl dann gegen 22 Uhr doch zum gehen. Nach einem ausgiebigen Pasta-Essen fuhren wir zur Übernachtung ins suburbane Köln, wo uns die Verwandschaft von Bastian gastfreundlich und dankenswert beherbergte.

Schon an diesem ersten Tag kamen wir überein, dass die Klassenfahrt eine wertvolle Bereicherung des ganzen Bauprojekts ist und die weitere Arbeit bedeutend voranbringt. Die direkte Auseinandersetzung am Objekt und der persönliche Erfahrungsaustausch bringen viele Erkenntnisse zu Tage, die anders kaum zu erlangen sind. So erwiesen sich z.B. viele der scheinbaren Schwierigkeiten mit denen wir uns konfrontiert sahen, als leicht zu lösen; wohingegen andere Faktoren sich als viel komplizierter herausstellten, als wir bis Dato vermuteten. Der Besuch half uns u.a. Wissen über folgende Punkten zu sammeln:

- Von der Anleitung abweichende, optimierte Bauvarianten

- Modifizierte Ansteuerung und Softwarelösung

- Kostengünstigere Bezugsquellen Material

- Differenzierte Kostenplanung

- Hilfreiche Detaillösungen

- Wissenswertes zum Workflow und Verwendung des Lasers

Im Unterschied zur offiziellen Bauanleitung und anderer Berichte aus dem Internet, besteht der spezifischen Aufbau des begutachteten Lasersaur aus folgenden Abänderungen und Speziallösungen:

Die dringend benötigte Absaugung ist in der Beschreibung des Lasersaur nicht vorhanden. Ein Hüpfburggebläse als Absauganlage erweist sich als ideal, der selbstentwickelte und selbstgebaute Wasserfilter, dagegen als nahezu wirkungslos.

Die bei dem Lasersaur mitgelieferte Elektronik und dazugehörige Software stellte sich als ungeeignet bis funktionsunfähig heraus und wurde durch eine eigene Variante ersetzt. Diese unterscheidet sich zum Original wie folgt:

Das Nortd Labs Original verwendet eine selbstentwickelte Platine mit einem Atmega328 auf dem grbl läuft welches die Schrittmotoren ansteuert. Als CAM-Modul wird die LasaurApp auf einem Beaglebone verwendet. Die Modifikation der Dingfabrik steuert die Schrittmotoren mit LinuxCNC an. Als CAM-Modul wird eine modifizierte Version der LasaurApp verwendet. Das bedeutet eine komplett neu entwickelte einfachere Schaltung wurde verwendet und die nötigen Berechnungen auf einem externen PC durchgeführt.

Die Laserröhre wurde durch eine kleineer Laserröhre mit 60Watt ersetzt. Die Röhre ist auch keine LongLife-Röhre. Lasersaur verwendet laut original Teileliste eine 100W “LongLife”-Röhre. (Ersparnis: 1500,- €). Die original Laser-Optik wurde durch eine fertige aus China ersetzt, bezogen über Ebay. (Ersparnis: ca 500,- €)

HAMBURG: Die vielen Eindrücke waren kaum sortiert, da ging es am nächsten Morgen auch schon weiter nach Hamburg. Nach einer unerwartet zähen Fahrt, empfing uns Gregor nördlich der Reeperbahn und führte uns zum Standort des umgebauten China-Lasers. Wie einleitend schon erwähnt, befindet sich das Gerät, anders als bei der Dingfabrik, nicht im Besitz des FabLabs, sondern ist eine private Investition, die nach Absprache aber auch durch FabLab Mitglieder genutzt werden kann.

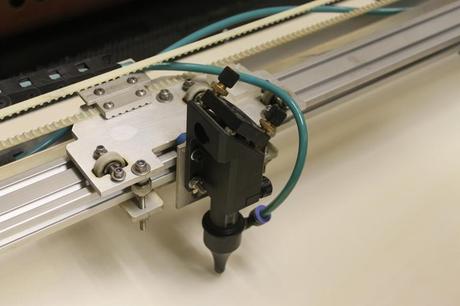

Auch hier folgte ein handschriftlich dokumentierter Erfahrungsaustausch und eine Demonstration des für unsere Zwecke leider doch zu kleinen Gerätes. Von dem China-Fabrikat wurden Elektronik und Software komplett eliminiert und durch Alternativen ersetzt (Software: VisiCut, Hardware: Laos Board – beides Open Source). Die original Elektronik (Moshiboard) ist nur mit der schlechten original Software (verdongelt) zu nutzen. Um den Laser vernünftig zu verwenden muss die Elektronik getauscht werden. Aber auch die Software der neuen Elektronik (Open Source) hat, trotz ständiger Verbesserung leider ihre Makel. Dies konnten wir bei einem Test auch sehen. Hierbei fuhr der Laserstrahl quer durch das Werkstück, auch von anderen erratischen Bewegungen des Lasers wurde berichtet. Von der mechanischen Qualität des China-Lasers waren wir ebenfalls sehr enttäuscht. Trotzdem konnten wir sehen das auch dieser Laser fähig ist, feine Zahnräder auszuschneiden und saubere Schnitte zu machen. Aber die schlechte Qualität der Laser-Komponenten, z.B. fehlende Feingewindeschrauben, die umständliche Bedienbarkeit und die kleine Schnittfläche (in dieser Version etwa A4), machten die Option des Umbaus im Vergleich zum Neubau für unsere Zwecke schnell unattraktiv.

Neben dieser ausschließenden Erkenntnis – die ja auch erstmal festgestellt werden muss – konnten wir trotzdem auch hier viel über das Verhalten und den Aufbau von selbst- oder umgebauten Laser-Schneidern lernen. Besonders wissenswert fanden wir in Hamburg die Informationen über die dort verwendete Open Source Software VisiCut, die von Thomas Oster, René Bohne aus dem FabLab Aachen und Co-Programmieren aus ganz Deutschland entwickelt wird, an sich einen guten Eindruck macht, aber den Anschein nach auch noch ein gutes Stück Entwicklungsarbeit und Mitarbeit bedarf!

Auf Empfehlung Gregors hin, besuchten wir im Anschluss des Treffens ein kurdisches Lokal in St. Pauli, in dem wir hervorragend speisten. Nicht ganz sicher wie der weitere Abend verlaufen sollte und wo wir die Nacht verbringen würden, entschlossen wir uns als begeisterte Anhänger der selbsgemachten Stadt erstmal zu einem kleinen Abstecher in das Gängeviertel. Wir hatten Glück, in der ansässigen JupiBar tobte eine wilde Party und wir kamen sofort mit einigen sehr sympathischen Leuten ins Gespräch. Trotz der freundlichen Unterstützung des Barpersonals auf der Suche nach einer Unterkunft, machten wir uns doch gegen ein Uhr Nachts auf nach Berlin. Aufgrund der außerordentlich offenen und angenehmen Atmosphäre, würden wir uns freuen das Gängeviertel bald erneut zu besuchen – und besonders gerne wenn man dort auch einen Laser bauen möchte.

BERLIN/POTSDAM: Unsere letzte Etappe zurück nach Dresden wollten wir eigentlich über das FabLab Potsdam führen, wo Mario ebenfalls einen ungebauten China-Laser betreibt. Leider kam dieses Treffen terminlich bedingt nicht zustande. Vielleicht hätte uns hier ein besser funktionierendes Version analog des in Hamburg begutachteten Gerätes erwartet, aber in unserer Entscheidung wohl nicht mehr umstimmen können, sodass wir auch ohne Stopp in Potsdam unser äußerst informationreiches Wochenende erfolgreich abschließen konnten.

Nach der Reise

Der Lasersaur punktet mit seiner Größe, Leistung und hochwertigen Mechanik. So erfüllt er unsere Anforderungen in Bezug auf schneidbare Materialien, macht aber auch insgesamt den professionelleren Eindruck. Offen bleibt weiterhin das Softwareproblem. Weder die in Hamburg implementierte Lösung, noch die Kölner Variante sind aktuell so ausgereift, dass von einer problemlosen und kinderleichten Bedienung gesprochen werden kann. Indem wir aber mit dem Lasersaur analog den Kölnern verfahren, werden wir hier in Zukunft von deren Erfahrungsvorsprung profitieren können und zukünftige Softwarelösungen auf unser System übertragen.

Wie wir aufgrund unserer gesammelten Erfahrungen vorgehen:

Die Ansteuerung erfolgt wie in Köln im ersten Schritt mit LinuxCNC. Vorteil: Dieses System ist sehr ausgereift und wird nach unserer jetzigen Information zuverlässig laufen. Auch scheint die Gravieroption schon vorhanden zu sein und funktionstüchtig. Nachteil: sind aufwändige Installation und Konfiguration des Systems und die Zweckentfremdung von LinuxCNC, das ursprünglich für CNC-Maschinen konzipiert wurde. Auch wird die Bedienung des Lasers dadurch etwas komplizierter.

Die Software übersetzt die Grafikdateien aus einem CAD-Programm oder einer Vektoranwendung wie Inkscape in die von der Ansteuerungssoftware verstandene Sprache gcode. Dieser Prozess wird CAM genannt. Hierfür haben wir mehrere Optionen die wir noch auswählen müssen:

Die Ansteuerung mit der LasaurApp in der Angepassten Version der Kölner Dingfabrik. Hier wurde uns Unterstützung zugesichert. Die Verwendung der Software VisiCut. Diese könnte entweder an LinuxCNC angepasst werden oder wir betreiben sie mit dem Laos-Laser Projekt. Dies ist ein Weg der bei den China-Lasern schon gut funktioniert und auch die Dingfabrik ausprobieren möchte. VisiCut hat eine sehr aktive Entwicklercommunity in Deutschland und wird an der RWTH Aachen stetig, gar rasant weiterentwickelt. Vielleicht können wir selbst am Ausbau der Software mitarbeiten.

Schluss…

Mit dem Projekt ist noch lange nicht, nein es fängt gerade erst so richtig an und sowohl wir, die Leute von LAOSLASER oder VisiCut, als auch alle anderen Maker, können an allen Ecken und Enden, gut und gerne Hilfe gebrauchen!

(Artikel verfasst von Matthias Röder, Markus Haverkamp und Bastian Löhrer im Juni 2013. Bilder: Werk.Stadt.Laden.)