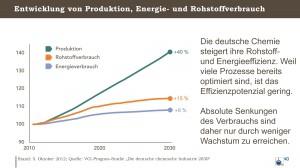

Energie- und Rohstoffeffizienz der deutschen Chemie bis 2030, Grafik: Verband der Chemischen Industrie e.V.

Bisher hatte ich versucht mit mich der Energieeffizienz in verschiedenen Branchen zu befassen nachdem ich die Bedeutung der Energieeffizienz für den Klimaschutz aufgezeigt habe. So habe ich bei Lackieranlagen ein enormes Potential zur Energieeinsparung entdeckt, in der Papier-Industrie konnte ich Einsparmöglichkeiten nur durch die verstärkte der Herstellung von Recyclingpapier entdecken, im Maschinenbau werden effiziente Anlagen zu einem wichtigen Faktor auf dem Weltmarkt und bei Gießereibetrieben gibt es gute Beispiele zur Verbesserung der Energieeffizienz. Es bleiben aber noch viele Branchen offen und von guten Beispielen berichte ich immer wieder gerne.

Chemiebranche gehört zu größten Energieverbrauchern

Eine der größten Energieverbraucher ist die Chemie- und Pharma-Branche, der drittgrößte Industriezweig in Deutschland. Bei diesen Unternehmen sind über 30 Betriebe auf der Karte mit den Unternehmen, die von der EEG-Umlage befreit sind, wobei vermutlich die ganz großen und bekannten Namen der Chemieindustrie nicht dabei sein werden. Ich habe keine Informationen finden können, aber ich gehe davon aus, dass Bayer, BASF & Co. ihren Strom direkt beziehen werden und zu einem Teil auch selbst produzieren.

Nach den Angaben der VCI-Prognos-Studie zu den Entwicklungspfaden der deutschen Chemie bis 2030 ist mehr Effizienz in der Produktion eine der Wege, um im internationalen Wettbewerb zu bestehen. Immerhin hat die deutsche Chemieindustrie bereits seit 1990 den Energieeinsatz um ein Fünftel reduzieren können, während die Produktion ein Anstieg um fast 60 Prozent gestiegen verzeichnen konnte. Die Ressourceneffizienz bleibt jedoch im Blickpunkt der Unternehmen durch steigende Energie- und Rohstoffkosten. Bis 2030 soll die Produktion um 40 Prozent ansteigen, der Rohstoffverbrauch jedoch nur um 15 Prozent und der Energieverbrauch nur um 8 Prozent. Aber es wird auch vor einer vollständigen Entkopplung von Wachstum und Primärenergieeinsatz, sowie vor einer absoluten Begrenzung des Energieverbrauchs gewarnt.

Wege zu mehr Energieeffizienz in der chemischen Industrie

Rohstoff- und Energieeffizienz gehören also zu den Zielen der chemishen Industrie, was auch in der Nachhaltigkeitsinitiative der Deutschen Chemie zu finden ist. Wege zu mehr Energieeffizienz gibt es einige, wie meine Recherche ergeben hat. Eine Studie der Internationalen Energieagentur IEA, des internationalen Chemieverbands ICCA und der DECHEMA (Gesellschaft für Technik und Biotechnologie e.V.) hat mögliche Energieeinsparungen in der Chemischen Industrie weltweit auf 13 Exajoule jährlich bis 2050 ermittelt. Dies ist ungefähr so hoch wie der jährliche Primärenergieverbrauch Deutschlands. Dazu ist eine Weiterentwicklung von Katalysatoren notwendig, die in 90% aller chemischen Prozesse zum Einsatz kommen. Damit werden chemische Reaktionen beschleunigt, ohne dass diese Substanzen selbst verbraucht werden. Die Studie fordert langfristige politische Rahmenbedingungen für mehr Investitionen in Katalysator- und Prozessoptimierungen und mehr Forschung und Entwicklung im Bereich der energieintensiven Prozesse. Subventionen, die den Einsatz energieeffizienter Verfahren behindern sollen zudem gestrichen werden.

Yoshimitsu Kobayashi, Leiter für Energie und Klimaschutz beim internationalen Chemieverband ICCA, sagte dazu: “Unter den Tausenden von Chemikalien, die jährlich hergestellt werden, sind nur 18 für etwa 80 Prozent des Energiebedarfs der chemischen Industrie und für 75 Prozent der Treibhausgase verantwortlich. Es stimmt, dass die Industrie erhebliche Effizienzsteigerungen bei dieser kleinen Gruppe von Chemikalien bereits umgesetzt hat, aber um die nächste Stufe für alle chemischen Produkte zu erreichen, sind weitere Entwicklungen und der Einsatz neuer Technologien nötig.”

Potentiale zur Energieeinsparung in der Chemieindustrie

Weitere Einsparpotentiale in der chemischen Industrie hat das Fachmedium Chemanager ermittelt. Anfang 2012 hat dieses Magazin einige Maßnahmen aufgezählt, um die Energiekosten um 20 Prozent zu senken. Drei grundsätzliche Erkenntnisse waren das Ergebnis einer Analyse dieses Magazins. Dazu gehört als erste die Reduzierung des Leerlaufs von Gebläsen, Förder- oder Absauganlagen in Pausen oder beim Schichtwechsel, das macht immerhin ca. drei bis fünf Prozent des jährlichen Strombedarfs der jeweiligen Anlage aus. Insgesamt kommt man alleine durch organisatorische Verbesserungen auf eine Energieeinsparung von fünf bis zehn Prozent.

Weitere zehn Prozent lassen sich durch die Nutzung der sommerlichen Wärme und winterlichen Kälte einsparen, so der ausführliche Bericht. So könnte die Abwärme im Winter zur Heizung genutzt und im Sommer zur Erzeugung von Kälte für die Klimatisierung verwendet werden. Abwärme aus chemischen Prozessen wird bisher wohl noch zu wenig genutzt. Dritter Punkt in diesem Bericht ist die Kraft-Wärme-Kopplung zur gleichzeitigen Erzeugung von Wärme oder Kälte und Strom.

Was sich für jedes einzelne Unternehmen lohnt, ist abhängig vom individuellen Energiebedarf und den örtlichen Gegebenheiten. Hilfreich ist dabei ein Energiemanagement, um den zeitlichen und örtlichen Bedarf genau zu kennen und zu optimieren.